0902.145.345

图像尺寸测量系统使每个人都能进行更快的过程内检查。

Timex 是一家领先的美国钟表制造商,业务遍及 80 多个国家/地区。其法国子公司 Fralsen 采用三种技术制造钟表机芯:注塑成型精细的小零件;车削和切割轮毂、飞轮、挡板和铆钉等零件;切割和缠绕复杂的弹簧。这些精密零件必须使用接触式传感器(比较器、Cary 装置、测力桩)和光学系统进行检测。

“我们想要一台更现代化、更高效的光学测量设备。换句话说,我们希望能够在更短的时间内检测更多零件,”Fralsen 质量控制部门的 Sylvain Scotto 说道。“我们还想要一台非专业人士也能操作并记录测量结果的机器。”

节省时间

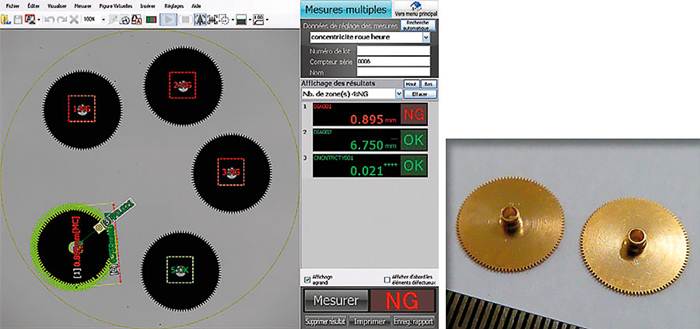

中心距公差和精度为±15μm,中心距和间距公差和精度为±10μm。每个部件上至少有5个关键点。

使用传统的检测设备,测量时间太长。结果,我们无法测量很多零件,而且批次间差异很大。在购置IM系列之前,我们使用过各种各样的设备。我们的光学测量设备虽然非常精确,但对于日常快速测量来说并不实用。

此外,操作起来也需要高超的技能。车间显微镜虽然测量精准,但操作起来比较复杂,而且测量数量和零件数量有限。此外,还必须创建一个参考点进行探索。最后,由于检测时间有时较长,我们的模板和投影仪只能进行有限的测量,存在出错的风险,”Scotto 说道。

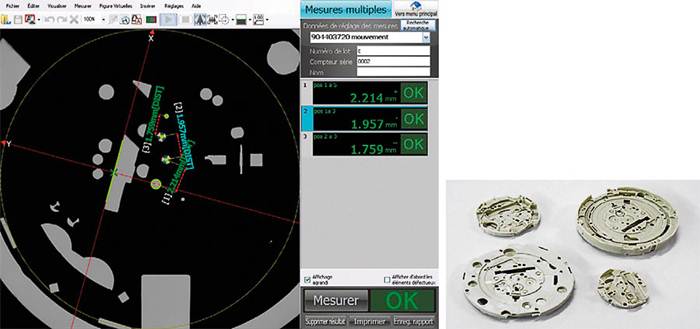

IM 系列操作更简单,节省时间,无需解读测量结果。结果以绿色(良好)或红色(不良)便捷显示。Keyence 的解决方案允许同时测量多个零件。唯一的限制因素是零件尺寸和程序元素数量。无需人工指导,因为系统会通过识别每个零件的几何形状自行完成测量。

此外,结果可以保存并跟踪统计数据。零件轮廓可以与从 CAD 文件导入的主轮廓进行比较。因此,我们不再需要将模板定位到零件上,并目测形状差异。机器会自动执行这些操作,并提取轮廓图像,显示差异及其公差。总体而言,测量速度很快,无需任何特殊技能。

用户友好的编程

全新 IM-6700 图像尺寸测量系统可在短短几秒内测量多达 99 个点,重复精度达 ± 1 微米。无论目标位置或方向如何,系统都能准确找到并测量,且不会因操作员技能水平变化而影响测量结果。凭借 iPASS 形状检测方法,系统可确定目标的位置和角度,从而实现自动化测量。

该系统上手非常简单,只需调整焦距并加载被测部件的程序即可。质量部门的所有质检技术人员都会在订单前使用该机器对部件进行最终检测。切割车间的操作员也会在生产过程中使用该机器测量某些部件。该程序操作非常方便。更快的检测时间使我们能够更好地跟踪尺寸,从而提高我们交付的大量部件的质量。此外,我们从未收到过任何客户关于使用该机器测量部件的投诉。例如,我们使用 Keyence IM-6700 检查每个轮毂的焦距并自动记录测量结果。”Scotto 说道。

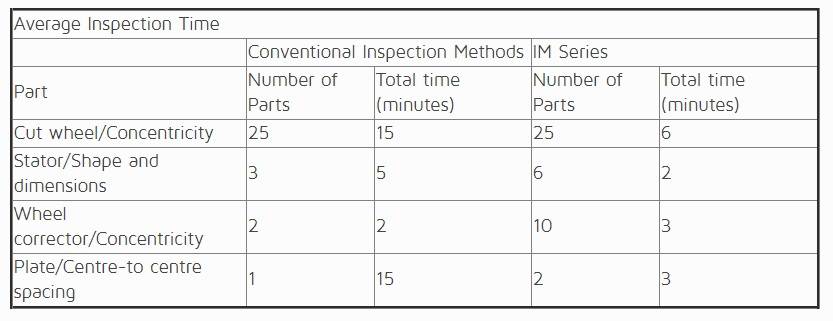

定子的轮廓叠加在CAD文件上。使用旧方法(模板和投影仪),此过程非常耗时。现在,只需不到一分钟即可检测三个部件,而之前需要五分钟才能检测五个部件。轮廓图还能帮助机械部门查看哪些部件需要返工。红色轮廓表示定子在某些位置(蓝色区域)达到了公差极限。

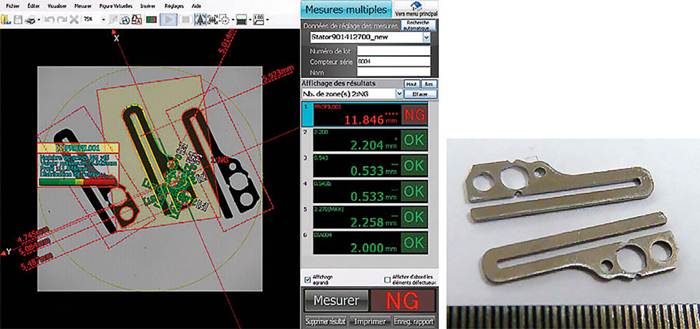

车轮调整器:检查齿轮与内孔的同心度。使用轮廓投影仪和模板,可在三分钟内测试三个零件。Timex 的 IM 系列可以在相同时间内同时测试(并记录)10 个以上的零件。

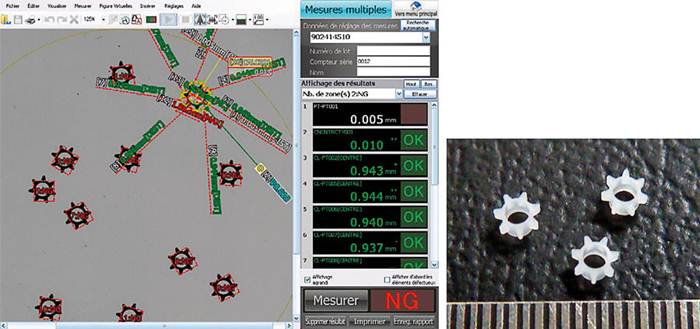

车轮切割:用钻头检查齿轮的中心。

检查塑料片上的齿轮钻头的中心距。检查这两个部件用时不到三分钟。