0902.145.345

五种质量管理工具发挥着极其重要的作用,它们是构成整个产品生命周期质量体系的要素,有助于确保生产成功。那么,这五种工具是什么?它们的作用是什么?答案就在下面的文章中。

在竞争激烈的汽车/制造环境中,企业面临着三个同时且同等重要的目标的挑战:

为了实现这三个目标,IATF 16949 质量管理体系 (QMS) 标准应运而生,为这些行业提供指导。IATF 16949 的具体要求由五种质量管理工具提供支持。如果运用得当,这五种工具将成为增值方法和技术,帮助组织实现这三个目标。

那么质量管理的5种工具是什么?

五大质量管理工具是指支持 IATF 16949 期望的五种附加技术和/或方法。这些工具分别记录在汽车工业行动小组 (AIAG) 发布的五本指南中。五大质量管理工具(五大质量核心工具)按其在设计产品或流程时的使用顺序列出:

先期产品质量规划 (APQP)旨在开发能够满足客户要求的新产品和新工艺。APQP 有助于识别对客户满意度至关重要的质量子系统。PPAP 是 APQP 流程和技术的输出。

APQP 的 5 个阶段如下:

故障模式和影响分析(FMEA)

故障模式和影响分析 (FMEA)评估系统故障的潜在风险,并提出检测、预防和降低已识别故障影响风险的方案。该方法为更好、更可靠的质量控制提供了宝贵的见解。不同类型的 FMEA 可用于评估制造流程中不同阶段或输入的风险。

设计故障模式和影响分析 (DFMEA):

DFMEA 用于检测组件中潜在的设计缺陷,防止其对产品的最终用户和产品分销商造成重大影响。即使整个产品中任何一个部件出现设计缺陷,都可能引发多米诺骨牌效应,最终导致大范围的产品召回。

过程失效模式影响分析 (PFMEA):

制造商使用 PFMEA 来检测物理部件制造过程中可能出现的潜在故障。该流程的每个步骤都会经过仔细分析,以识别所有可能出错的环节。

测量系统分析(MSA)

测量统计分析 (MSA)是使用 R&R 计等统计工具来确定测量系统是否能够进行精确测量的实践。MSA 的目的是确保所选测量系统能够产生具有可重复性和可再现性的可靠结果。

统计过程控制 (SPC)是一种将制造过程或产品的测量数据收集为可操作的质量导向数据的方法。这些数据用于监控过程控制和制造质量水平。SPC 是一种反馈系统,它允许组织实施预防性策略来控制制造过程的质量输出。

生产件批准程序 (PPAP)是汽车和航空航天行业的标准化流程,可帮助制造商和供应商在生产前、生产中和生产后沟通和批准设计及制造流程。针对产品制造流程批准要求,PPAP 通常分为以下五个级别:

5个核心质量工具的应用顺序

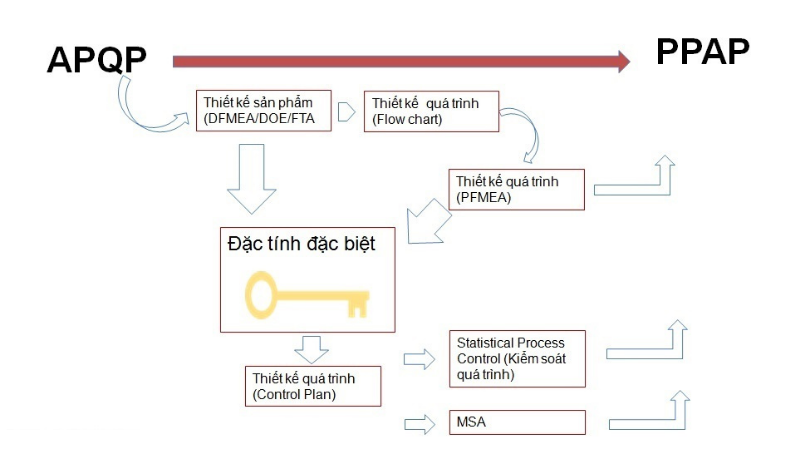

5个核心质量工具的应用顺序如下图所示:

因此,首先使用的工具将是 APQP,然后是产品设计、流程设计(FMEA),然后是 SPC、MSA,最后是 PPAP 文档。

对于 IATF 16949,每个阶段将根据上述流程图应用 5 个核心工具。此外,您必须始终牢记,质量管理体系始终受到控制和改进。因此,在进入量产阶段时,务必应用这些工具。

以上是3D Vina分享的关于质量管理的5个工具。希望这些知识能够帮助您更好地管理并完善企业的质量管理体系。如有任何疑问,请联系我们。